- Magazin

- Abo

- Service

- Videos

- Drechsel-Blog

- Lesershop

- DrechslerMagazin

- Abonnement

Abonnieren Sie das DrechslerMagazin

- Einzelausgabe

- Geschenkabo

- Abonnement

- Bücher

- Drechsel-DVDs

- Weiteres

- DrechslerMagazin

- Konto

Vortex drechseln

Werkbericht von Holger Graf

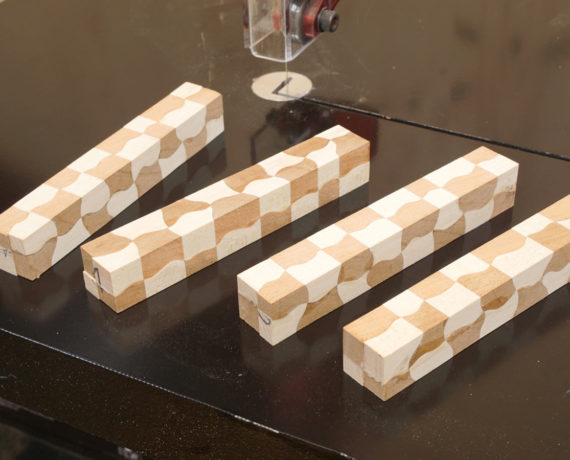

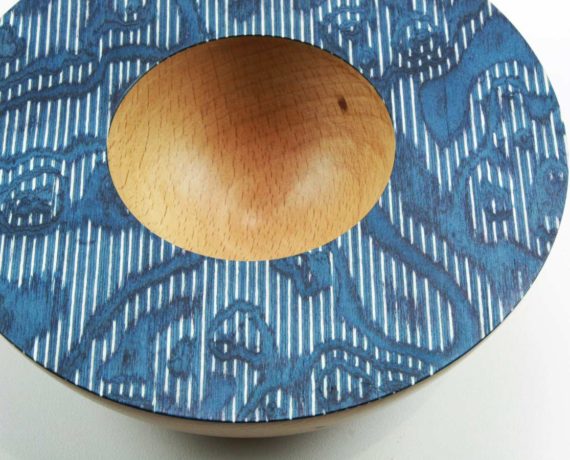

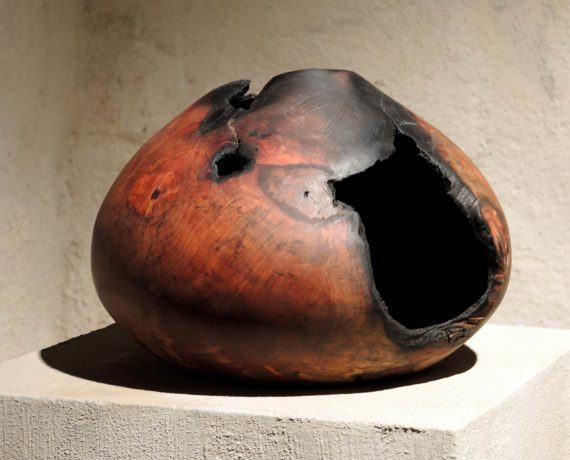

Die Arbeit an der Drechselbank eröffnet viele kreative Möglichkeiten hinsichtlich der Formgebung und Ausgestaltung von Werkstücken. Dabei ist man jedoch immer auch an die Rotationsbewegung gebunden, die das Drechseln als Bearbeitungsmethode mit sich bringt. Natürlich können Drechselarbeiten auch durch ergänzende Methoden wie Schnitzen und Fräsen weitergestaltet werden. In dieser Anleitung verwandeln wir eine schlichte Grundform in ein kunstvolles Raumobjekt und kombinieren verschiedene Techniken. Diese Ausführung soll zum einen zum Nachmachen anregen, aber gleichermaßen auch dazu ermutigen, die Möglichkeiten der an dieser Stelle verwendeten Detailfräser von Manpa Tools für weitere Projekte zu entdecken. Entsprechende Oberflächenstrukturen sind schnell und einfach hergestellt, an unterschiedlichsten Drechselarbeiten einsetzbar und überaus wirkungsvoll.

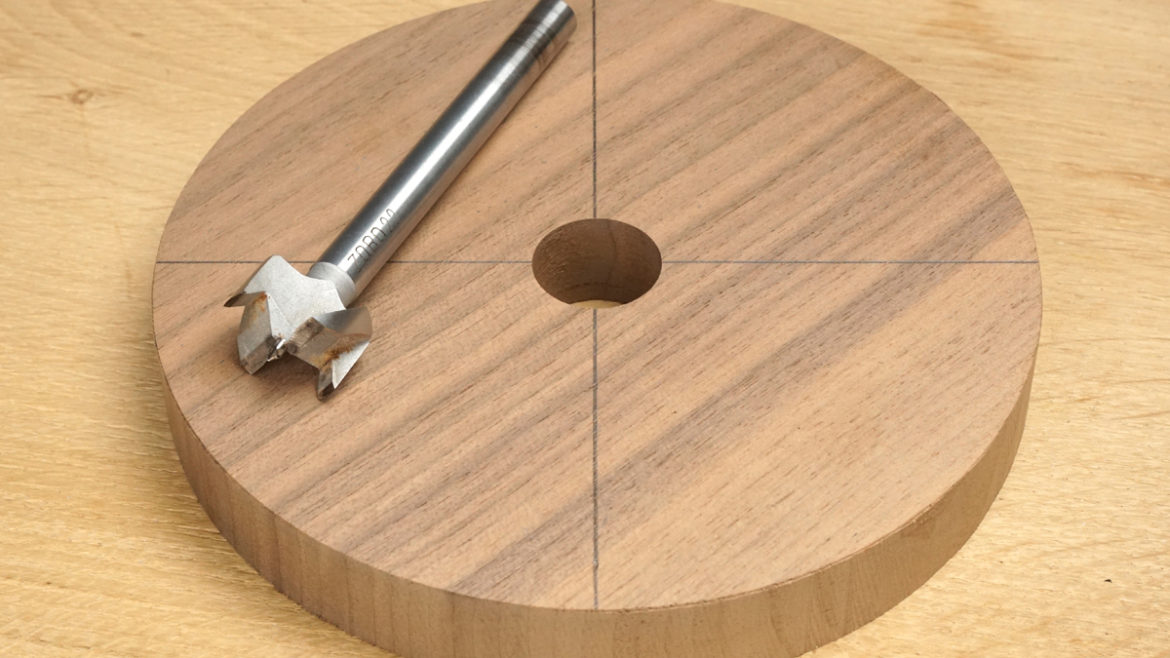

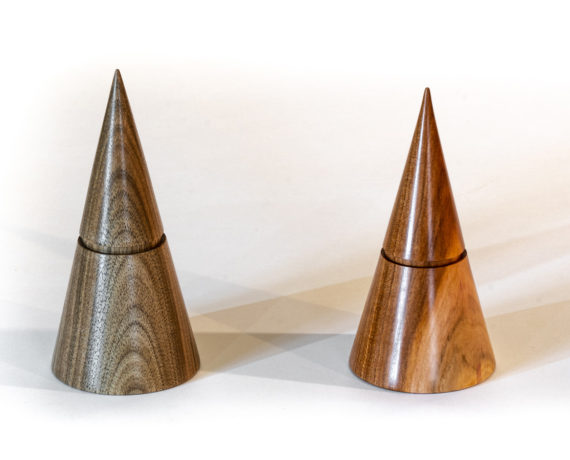

- Die Größe ist bei diesem Projekt beliebig wählbar und kann entsprechend auf den Rohling oder den späteren Wirkungsraum angepasst werden. In unserem Beispiel wird ein 150 mm breites und auf 20 mm gehobeltes Stück Nussbaum verwendet.

- Die Breite von 150 mm wird zuerst auf die Länge übertragen und somit ein quadratischer Abschnitt markiert. Durch das Anzeichnen der Diagonalen wird die exakte Mitte des Rohlings ermittelt.

- Mit einem Anreißzirkel wird in das Zentrum eingestochen, der maximale Radius eingestellt und der Umfang angerissen.

- An der Bandsäge wird der Rohling aus dem Plattenmaterial herausgeschnitten bzw. rundgesägt.

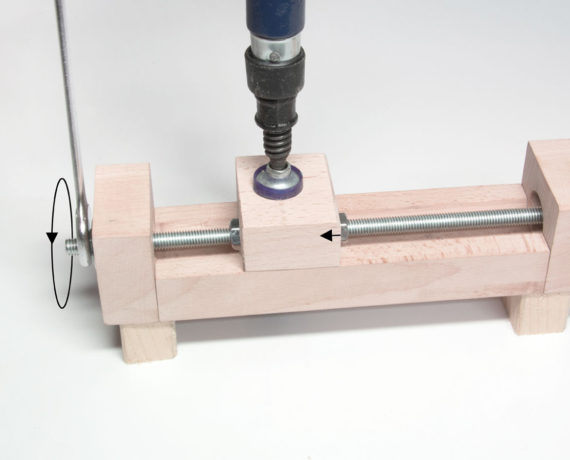

- Nun wir das Zentrum mit einem 22-mm-Bohrer durchbohrt. Das Werkstück sollte dabei plan auf einer Platte aufliegen, damit beim Austreten des Bohrers an der Rückseite möglichst kein Holz ausbricht.

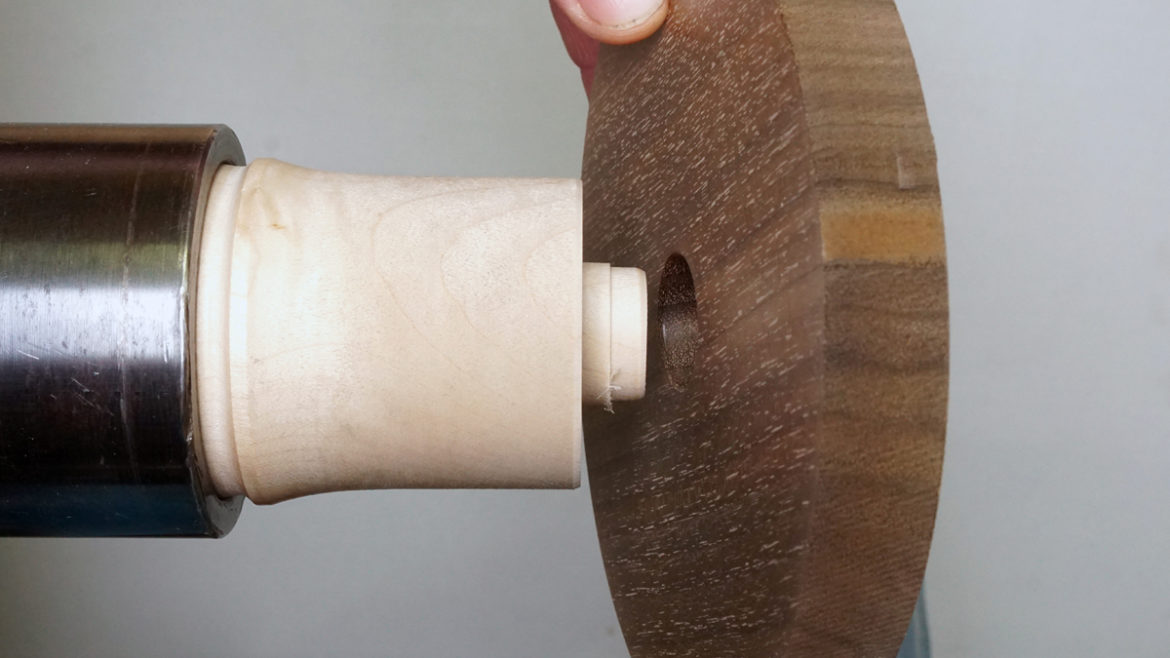

- Die Scheibe wird daraufhin in großen Segmentbacken eines Spannfutters aufgenommen, um zuerst die Rückseite und die Bohrung zu bearbeiten.

- Mit der Spitze des flach aufliegenden Meißels steche ich die Bohrung wenige Zehntel bis max. 1 mm nach, um hier mögliche Faserausrisse an der Innenseite zu entfernen. Dabei sollte der Meißel in der Flucht der Drehachse ausgerichtet sein, damit die Bohrung zylindrisch bleibt und schlussendlich nicht konisch verläuft.

- Mit einem feinen Schnitt mit der Schalenröhre wird die Fläche plan gedreht.

- An dieser Stelle kann bereits die spätere Rückseite sowie auch die Wandung der Bohrung sauber geschliffen werden. Die Kante der Bohrung wird dabei etwas gefast.

- Für die weitere Bearbeitung wird ein Hilfsfutter benötigt, das aus einem Spund aus Hartholz hergestellt wird.

Den vollständigen Artikel lesen Sie in der Ausgabe 68 des DrechslerMagazins.