- Magazin

- Abo

- Service

- Videos

- Drechsel-Blog

- Lesershop

- DrechslerMagazin

- Abonnement

Abonnieren Sie das DrechslerMagazin

- Einzelausgabe

- Geschenkabo

- Abonnement

- Bücher

- Drechsel-DVDs

- Weiteres

- DrechslerMagazin

- Konto

Kirjes-Schleifsystem

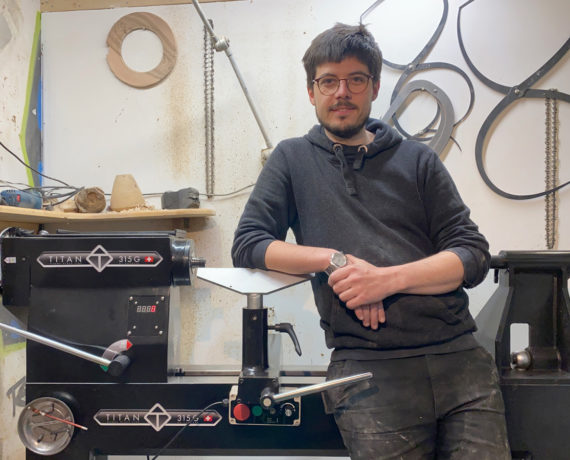

Testbericht von Holger Graf

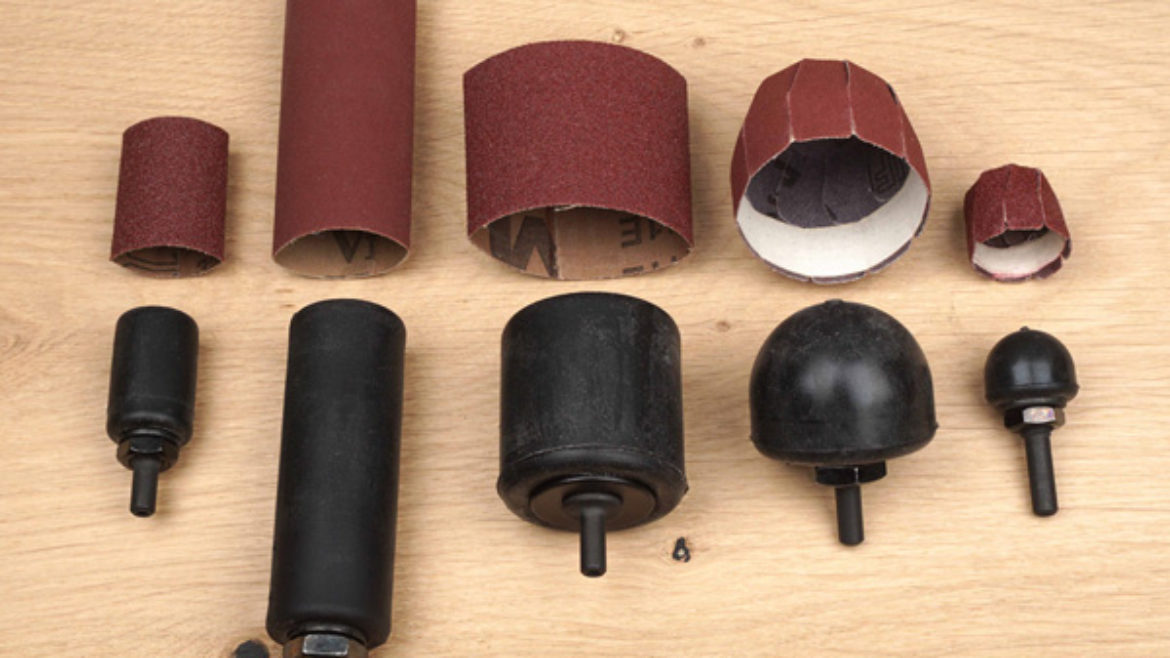

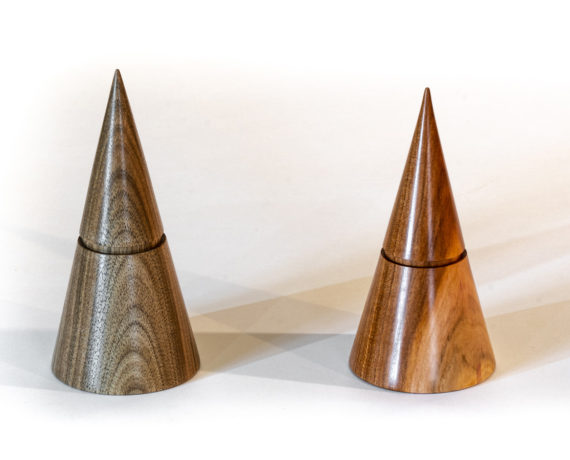

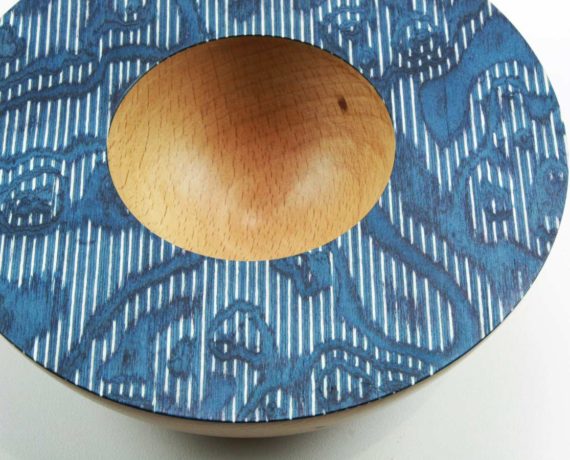

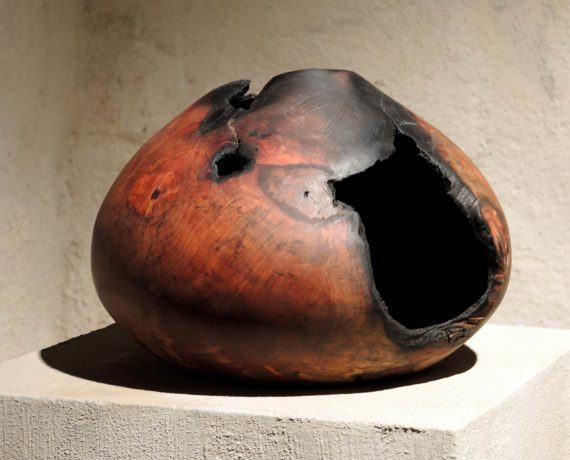

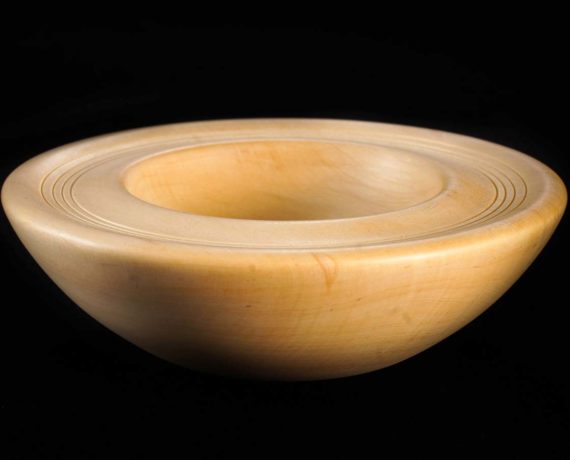

Für die Oberflächenveredelung mit Schleifmedien gibt es mittlerweile eine große Zahl an Hilfsmitteln. Im Bereich der Drechslerei sind kleine Schleifteller für die Bohrmaschine sehr verbreitet. Diese sind meist mit einem Schaft für die Aufnahme im Bohrfutter und einer Klettfläche für die Schleifscheiben ausgestattet. Bei manchen Ausführungen kann auch der Härtegrad des Trägermaterials entsprechend gewählt werden. Denn ist der Schleifteller bspw. sehr flexibel, arbeitet dieser auch in engen Radien zuverlässig. In anderen Fällen sollte der Schleifteller allerdings fest und stabil am Werkstück geführt werden, wie z. B. in Bereichen von Fehlstellen in der Schalenwandung oder auch entlang von Naturrändern. Ist bei diesen Anwendungen der Kunststoffschaum unter der Schleifscheibe zu weich, würden Kanten schnell rund ausgearbeitet oder das Werkzeug könnte sich unter Umständen im Werkstück verfangen und mitgerissen werden. Mit den aufblasbaren und in verschiedenen Formen erhältlichen Schleifkörpern der Firma Kirjes, soll exakt die erforderliche Festigkeit für die vorgesehene Verwendung eingestellt werden können. Das System ist schon seit einigen Jahren auf dem Markt und hat sich bereits bei vielen Drechslern bewährt. Ein Grund mehr, dass auch wir uns diesem Schleifsystem einmal annehmen und die Funktionsweise sowie die Handhabung testen.

Das Grundprinzip

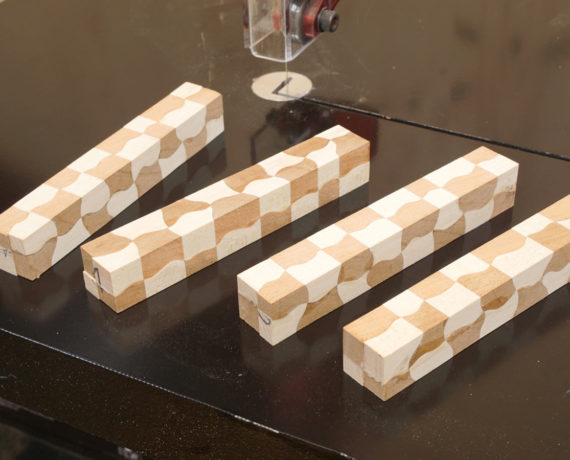

Das Grundprinzip des Kirjes-Schleifsystems beruht darauf, dass man zylindrische und auch kugelförmige Schleifhülsen auf einem luftgefüllten Grundträger hält. Vergleichbar mit dem Mantel eines Fahrradreifens, der durch den darunterliegenden Schlauch in Form gebracht wird und somit auch die notwendige Festigkeit erhält. Durch den Luftdruck kann also der Härtegrad des Schleifkörpers justiert werden. Mehr Druck bedeutet eine hohe Formstabilität des Schleifkörpers, der sich dann somit eher für punktuelle Schleifarbeiten eignet. Durch weniger Druck im Schleifkörper bleibt dieser flexibel und lässt sich somit auch flächig an das Werkstück drücken.

Mit dem Kirjes-Schleifsystem ist der Einsatz von sehr harten bis hin zu weichen Schleifkörpern mit ein und demselben Werkzeug möglich und das Gerät kann somit je nach Anwendungsbereich universell eingesetzt werden. Am Schaft, der gleichermaßen als Ventil zur Luftbefüllung dient, können die unterschiedlichen Schleifkörper z. B. in ein Bohrfutter aufgenommen werden und arbeiten somit rotierend. Die Schleifhülsen passen sich dabei konkaven und konvexen Formverläufen an und selbst plane Flächen und Kanten können bearbeitet werden.

Anwendung und Einsatzbereiche

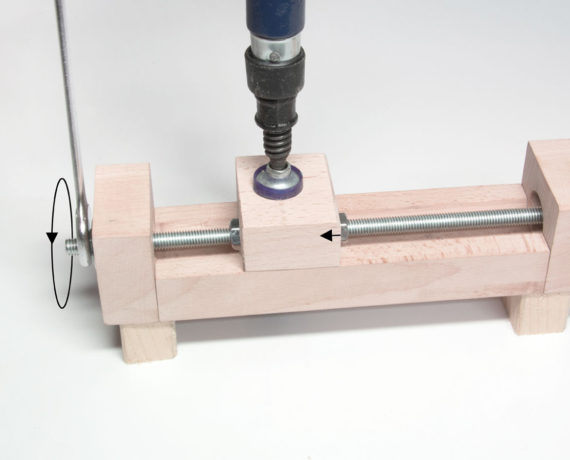

Mit einer kleinen Luftpumpe werden die Gummi-Grundkörper aufgeblasen. Zuvor wird natürlich die Schleifhülse in der gewünschten Körnung übergestülpt. Hier werden Körnungen je nach Schleifhülsenform zwischen K 60 bzw. 80 bis hin zu 320 bzw. 400 angeboten. Zur zentrischen Ausrichtung der kugelförmigen Schleifhülsen ist an der Spitze der Grundkörper eine spezielle Markierung angebracht. So drehen sich diese ebenfalls exakt rund, was für ein gleichmäßiges und sauberes Schleifbild wichtig ist. Sitzt die Schleifhülse auf dem Grundkörper, wird die Luftpumpe am Schaftende, wie an einem Fahrradventil, angesetzt und mit mindestens ein bis zwei Luftstößen gefüllt. Dadurch wird die Gummiform aufgeblasen, drückt sich formschlüssig an die Innenseite der Schleifhülse und fixiert diese. In der Regel reicht der Halt bereits für die meisten Schleifarbeiten aus, während sich die Form mit wenig Druck flexibel an das Werkstück anpasst. Mit wenigen weiteren Pumpstößen kann jedoch der Druck im Grundkörper und somit auch der Härtegrad des Werkzeugs erhöht werden.

Sie möchten weiterlesen? Im DrechslerMagazin Ausgabe 46 / Frühjahr 2019 finden Sie den vollständigen Artikel.